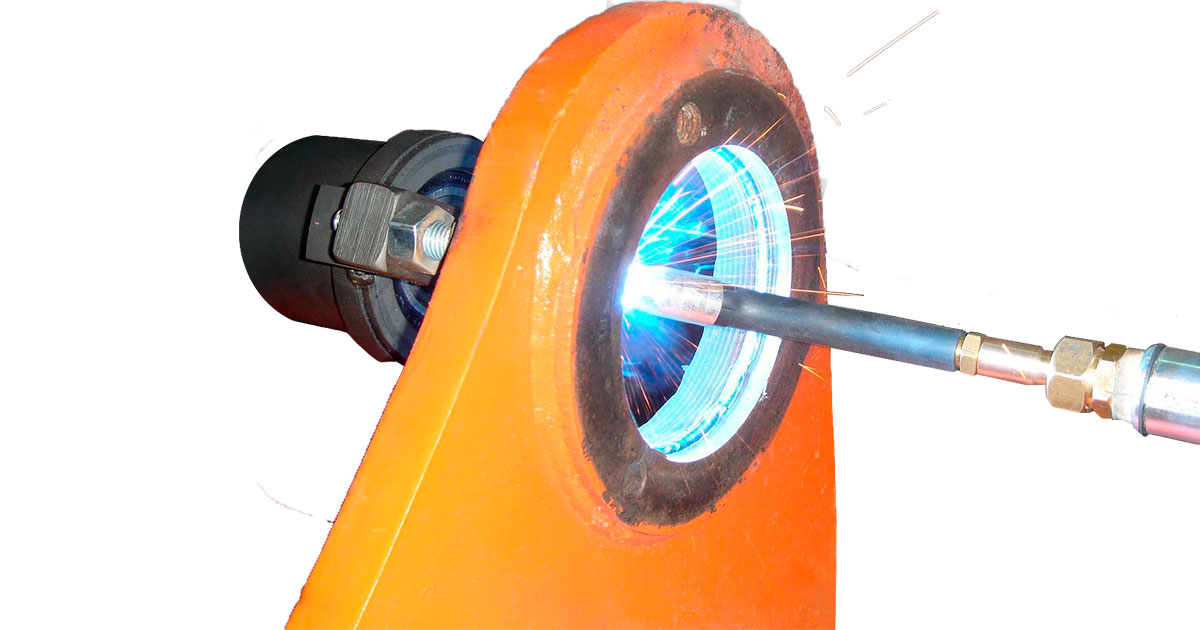

Для увеличения срока рабочего ресурса промышленного оборудования и некоторых видов спецтехники применяется наплавка износостойкими материалами с использованием сварочных технологий.

Этот метод позволяет защитить детали конструкций от воздействия ряда негативных внешних факторов, к которым, в первую очередь, относятся:

- абразивное трение;

- коррозия;

- ударные нагрузки;

- вибрация;

- давление.

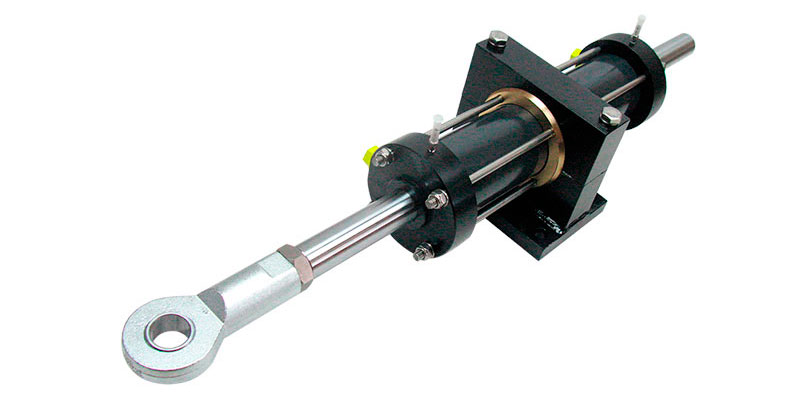

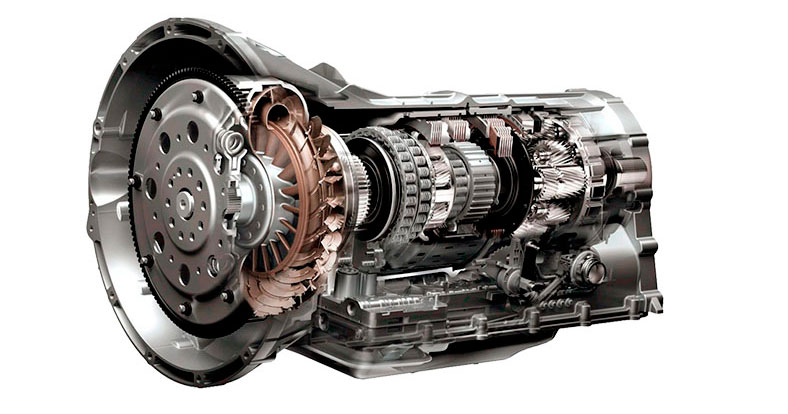

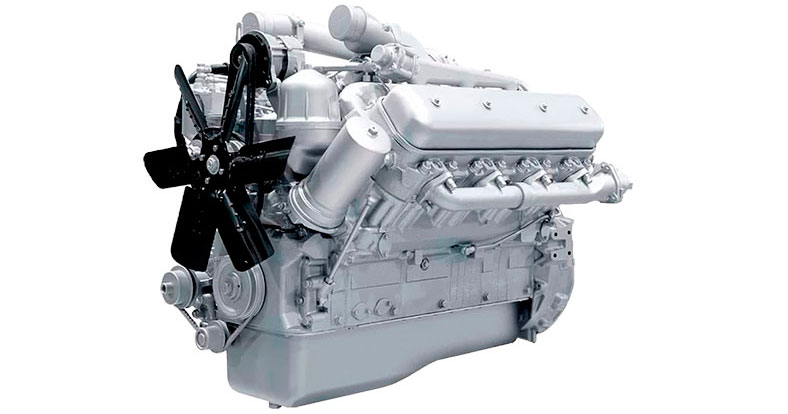

С помощью сварочных материалов восстанавливаются эксплуатационные характеристики станков и технологических линий, гусениц и ковшей экскаваторов, ударной техники (дробильные молотки), колесных пар железнодорожного транспорта, рабочих узлов шнековых насосов.

Что представляет собой технология наплавки?

Металлическое защитное покрытие наносят на поверхность деталей, подвергающихся высоким нагрузкам в процессе производственной детальности. Состав равномерно распределяют по поверхности, создавая слой толщиной 0,25-10 мм. Применение данного способа повышения износостойкости конструкционных элементов позволяет снизить себестоимость их выпуска за счет использования недорогих марок стали.

Для упрочнения деталей из углеродистой и низколегированной стали, которая относится к быстроизнашивающимся сплавам, выбирают высоколегированные наплавки в виде проволоки, порошка или металлических прутков, а также трубчатых наплавочных электродов. Наплавка осуществляется с помощью электродуговой, газовой, вибродуговой, электрошлаковой сварки.

Состав наплавляемых материалов

Наибольшее применение в промышленном производстве получили наплавки на основе порошковой смеси карбидов вольфрама (релиты), хромоникелевые и хромомарганцевые сплавы (сормайты и сталиниты). Наплавки на основе кобальта, хрома, вольфрама и высокохромистые материалы (стеллиты) образуют сверхпрочное покрытие, которое, согласно ГОСТ 21148-75, наносится в два слоя.

Стеллиты направляют на детали крупных агрегатов, работающих в агрессивных средах, либо при стабильно повышенных показателях температуры и давления. Износостойкость конструкционных элементов после наплавки повышается в 3-5 раз. Применение технологии ограничено по причине низкой распространенности главных компонентов состава — вольфрама и кобальта.

При выборе состава наплавки учитываются условия и режим эксплуатации, а также характер выполняемых работ. Важно также правильно учесть основные нагрузки, которые принимает на себя рабочее оборудования. Быстрее всего изнашивается ударно-отбойный инструмент и контактные детали, испытывающие трение.

Выбор техники наплавления зависит от формы, конфигурации, габаритов деталей, на которые наносятся защитные покрытия. От квалификации мастера, выполняющего наплавку, зависит равномерность нанесения слоя и степень деформации изделия. Каждый материал обладает набором определенных свойств, таких как вязкость, пластичность, ударная прочность, твердость, устойчивость к перепадам температур и коррозии. В ремонтных работах по усилению износостойкости деталей используется более 50 видов различных наплавочных составов.

Техника работы с износостойкими сплавами

Перед началом рабочего процесса задается высота наплавочного слоя. Поверхность основания защищается от грязи, ржавчины, масла. Защитные слои наносят равномерно, причем перед наплавкой каждого следующего валика поверхность очищают от неметаллических примесей и шлаков. Главный принцип выбора метода наплавки — обеспечение идентичности свойств основного материала (поверхности изделия) и наплавляемого металла.

Наша компания выполняет заказы по упрочнению деталей спецтехники и промышленного оборудования, используя прогрессивные технологии наплавки износостойкими материалами. В распоряжении нашего сервисного центра сварочные аппараты и качественные сплавы, а также электронные диагностические системы. Чтобы оформить заказ на ремонтные работы, оставьте заявку на сайте или свяжитесь по контактному телефону 8 (800) 250-63-77. Мы назначим время прибытия на СТО, проведем диагностику, оперативно выполним сложные работы, гарантируя их высокое качество.